Электропечи шахтные для газового азотирования

Назначение, применение и технология

Азотирование проводят для формирования твёрдой поверхности на уже готовых по геометрии изделиях, поверхности которых затруднительно обработать после упрочнения. Упрочнённые поверхности, в основном, работают на износ или в парах трения, например, матрицы для экструзии алюминиевых сплавов, шестерни и коленчатые валы двигателей и тому подобное. Газовое азотирование проводят в герметичном муфеле заполненным аммиаком и продуктами его диссоциации – азот и водород. Именно отдельные атомы азота способны осаждаться на поверхности заготовок, диффундировать в глубину металла, при этом соединяясь с легирующими элементами в прочные нитриды. Для создания условий внедрения атомов азота в сталь применяют шахтные муфельные электропечи моделей США. В них реализована необходимая (для аммиака и водорода) герметичность, эффективное перемешивание, катализатор для селективного воздействия на реакции диссоциации и диффузии атомов в глубину заготовок.

Основные устройства

Электропечь состоит их камеры нагрева, шахтного типа, в которую вставляется герметичный муфель. Сверху реторта перекрывается съёмной крышкой. С печью поставляется газовый щит, система ускоренного охлаждения, система регулирования, приборы для контроля параметров газов и технологии в целом.

Дополнительно может поставляться: газовая рампа соответствующей производительности, блок нейтрализации отходящих газов, загрузочная оснастка и т.д.

Устройство электропечи

Блок нагрева состоит из сварного каркаса в форме шести или восьмигранной вертикальной камеры — шахты. Каркас изнутри футеруется теплоизоляционными материалами. Футеровка состоит из волокнистых матов, плит ШВП-350, ультралегковесных шамотных кирпичей.

Нагрев производят электронагреватели, по согласованию они могут быть в форме спиралей или зигзагов. Спиральные нагреватели крепятся на керамических трубках, которые отстоят от стен камеры и не касаются теплоизоляции. Зигзагообразные крепятся непосредственно к футеровке. Независимо от типа, нагреватели изготавливаются из прецизионной проволоки сплава «Суперфехраль» или нихром. По высоте камеры нагреватели равномерно распределяются и коммутируются в независимые тепловые зоны.

Муфель вальцуется и сваривается в цилиндр. Сверху цилиндра приваривается уплотняющий и фиксирующий фланцы, а снизу дно эллиптической формы. Внутри реторты имеется потокообразующий экран, а на дне решётка в виде лучей для направления потока газов на заготовки снизу вверх.

Крышка печи предназначена для теплового и газового запирания рабочего пространства. Подъём и опускание производятся от механического привода, затем вручную поворачивают всю консольную раму, закреплённую на шарнирной оси. Крышка образуется из опорного стального диска, к которому снизу крепится теплоизоляционная вставка, обшитая металлическим кожухом. Сверху диска устанавливается стойка с электроприводным вентилятором. Само центробежное колесо вентилятора выводится в рабочее пространство, где и перемешивает печную атмосферу. Через крышку проходят трубки подачи, отвода газов, для контрольных термопар и для образцов свидетелей. Расходный вентиль и индикатор давления размещаются на свече.

Технология газового азотирования

Изменение объёмов подачи технологических газов (аммиак, азот) производится на газовом щите. В нём установлены ротаметры, вентиля, тройники для возможности смешивания газов. Система анализа насыщающей способности печной атмосферы проводит контроль степени диссоциации или иного газа, по которому определяется азотный потенциал. Азотирующая атмосфера постоянно обновляется, регулируется и поддерживается на оптимальных параметрах.

Давление контролируется индикатором давления. Для создания оптимальных условий насыщения в трубку подачи газов устанавливается специальный катализатор, с помощью которого регулируется азотный потенциал. Отвод отработавших газов производится через свечу, с дальнейшим дожигом, с помощью нейтрализатора аммиака.

Для охлаждения садки, на завершении стадии азотирования, имеется система продувки, состоящая из дымососа, каналов и коллектора отвода горячего воздуха.

Система управления монтируется в локальном шкафу управления. В нём установлен прибор регулирования температуры, регистрации графика термообработки, марок «Термодат», цифровые индикаторы тока, прибор индикации азотного потенциала, тиристорные системы с функцией широтно-импульсной модуляции. Также на шкаф выведены кнопки управления, переключатели, световые индикаторы состояния и сигнализации. Оборудование обеспечивает проведение необходимых технологических режимов, реализованы блокировки недопустимых (аварийных) ситуаций.

Все электропечи азотирования изготавливаются с нагревом до температуры 700С.

Возможные исполнения

Электропечи для прокалки флюса можно использовать под прокалку иных, схожих по плотности и сыпучести материалов например, песка.

Данные модели могут изготавливаться с максимальной температурой до 1000ºС.

В случае необходимости, возможно полностью автоматизировать процесс прокалки.

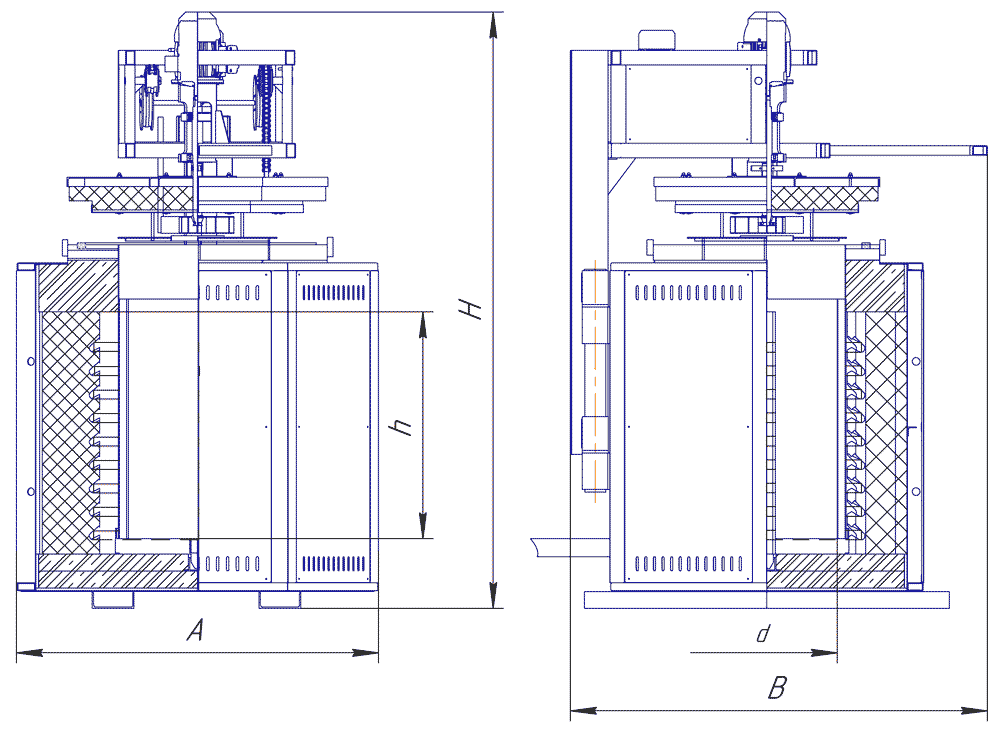

Основные технические характеристики

| Обозначение | Раб. размеры (d×h), мм | Габ. размеры(A×B×H), мм | Мощность, кВт | Масса, кг | Разовая загрузка, кг |

|---|---|---|---|---|---|

| США 3.6/7 | 300×600 | 1000×1020×1800 | 14 | 620 | 200 |

| США 6.9/7 | 600×900 | 1600×2200×2450 | 50 | 1250 | 350 |

| США 6.15/7 | 600×1500 | 1600×2200×3000 | 75 | 2020 | 650 |

| США 6.20/7 | 600×2000 | 1680×2200×3600 | 90 | 2560 | 850 |

| США 8.13/7 | 800×1300 | 1950×2550×2820 | 90 | 2360 | 750 |

| США 8.18/7 | 800×1800 | 1950×2550×3350 | 115 | 3600 | 1100 |

| США 8.25/7 | 800×2500 | 1950×2550×3850 | 145 | 4600 | 2000 |

| США 10.15/7 | 1000×1500 | 2120×3230×3800 | 105 | 3600 | 2000 |

Посмотреть эскиз конструкции

Характерные особенности: интенсивная циркуляция атмосферы для выравнивания температуры и состава газа по объёму садки. Уплотнения крышки и реторты обеспечивают герметичность и при нормальных условиях в пространстве рабочей зоны, ПДК по аммиаку не превышает допустимых норм. Предусмотрена газодувка для охлаждения муфеля снаружи. Электропечь поставляется с оборудованием для определения и регулирования оптимального азотного потенциала с внедрением технологии.

(территория ОАО "Уральский завод РТИ")