Термообработка отливок

Заготовки, получаемые отливками, являются самыми простыми, надёжными и соответственно распространёнными методами получения заготовок сложной геометрической формы или когда заготовка нужна из специфических марок материалов, которые затруднительно найти прокатом.

Отливки можно получить практически любых материалов: цветные сплавы, стали, чугуны и т.д. В данной статье рассмотрим приёмы улучшения свойств отливок методами термообработки. Технология литья подразумевает расплавление металла и в жидком (текучем) состоянии разлить его в заранее приготовленные формы. Микроструктура отлитых и остывших заготовок имеет крупнозернистую структуру, преимущественно зерна крупнопластинчатого перлита или сетку феррита. Одним из наиболее частых дефектов является видманштеттова структура. Такая структура образуется при значительном перегреве в момент заливки.

Из-за крупнозернистой структуры внутренних напряжений и других специфических дефектов, свойственным отливкам прочность и пластичность отлитой стали низкая, а твёрдость высокая, что не затрудняет их механическую обработку. Химический состав по структуре неоднороден, присутствует дендритная ликвация.

Чтобы исправить или минимизировать дефекты, отливки подвергают термической обработке. До термической обработки отливку зачищают и отрезают прибыли и литники и только потом направляют на термообработку. Термическую обработку отливок производят для снятия внутренних напряжений, выравнивания, измельчения и изменения их структуры в целях повышения прочности, пластичности, твёрдости, их эксплуатационной надёжности. Повышенная температура способствует интенсификации диффузионных перестроений и приведения структуры в приемлемую для дальнейшей эксплуатации форму. Данный вид термообработки называется отжиг .

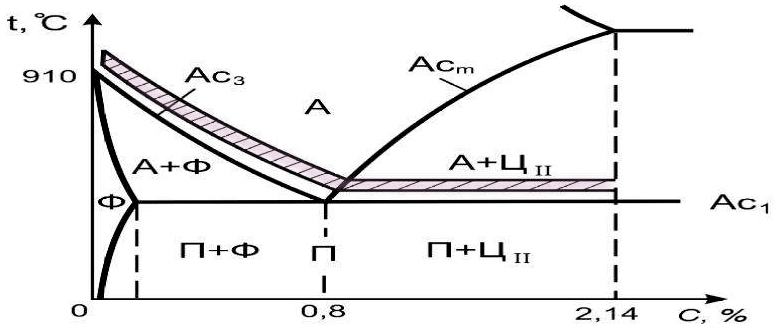

Нагревать заготовки предусматривается выше точек Ас3 или Ас1 , на (30-50° С) температурная выдержка с последующим медленным охлаждением.

Время на нагрев отливок под отжиг задают по формуле: Тотж=(К*D) *1,25

- Где К это коэффициент, отражающий примерное время на прогрев, который выбирается в диапазоне 1—2 мин на 1 мм сечения.

- значение D это диаметр или наименьший размер самого большого сечения изделия.

Дополнительно необходимо учесть время на диффузионные перестроения в пределах 25% от времени нагрева.

Таким образом, если отливка в виде прутка диаметром 150мм, то время на термообработку, ориентировочно, составит Т= (1,5*150)*1,25= 281мин.

Изделия простой формы из легированной стали подвергают нормализации с последующим высоким отпуском. Если детали небольшие, простой формы, без значительных переменных сечений, то их можно подвергать закалке с последующим отпуском на нужную твёрдость. Структура после отжига или нормализации становится мельче.

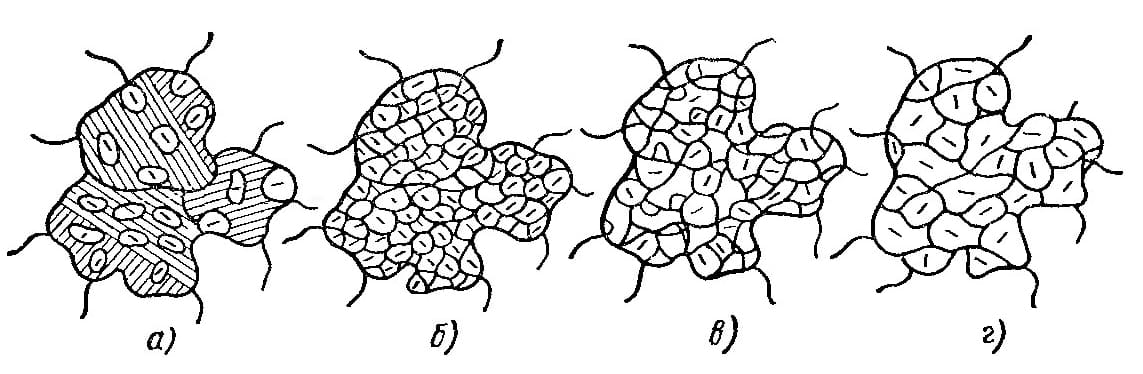

Где: а) — нагрев немного выше точки Ас1 (частичное образование аустенита); б) — нагрев выше точки Ас3 (аустенит с сохранением ориентационных связей с исходной структурой); в) — начало рекристаллизации аустенита; г) — полная рекристаллизация.

Тонкостенные отливки для ответственных изделий

На практике для минимизации дефектов отливок со стенками до 25мм из углеродистых сталей для особо ответственных изделий рекомендуется произвести термообработку в несколько стадий. Первоначально заготовку подвергают нормализации с нагревом и выдержкой до 960-970 °С, следующим этапом проводят закалку с охлаждением в воде с температуры 840 °С, после чего высокий отпуск при 600 °С. Термообработка в несколько операций минимизирует дефекты, но при этом повышает себестоимость изделия в целом и должна быть экономически оправдана.

Толстостенные отливки для ответственных изделий

Изделия с сечением стенки, превышающей 50мм, подвергают нормализации с последующим высоким отпуском, что позволяет повысить ударную вязкость в 1,5-2,0 раза. Для улучшения массивных отливок, имеющих крупную дендритную структуру и внутрикристаллитную ликвацию, проводят диффузионный (гомогенизирующий) отжиг в диапазоне температур 960-1000 °С. Следующим этапом проводят традиционный отжиг или нормализацию.

Отливки из легированных сталей для ответственных изделий

Наличие легирующих элементов затрудняют дробление крупнозернистой структуры, поэтому легированные стали нагревают на более высокие температуры 1100-1150 °С

Для исправления дефектов отливок легированные стали подвергают высокотемпературному отжигу. Только при высокой температуре происходит полная рекристаллизация аустенита (рис. 1). Чтобы добиться высоких механических свойств и хорошей пластичности проводят термообработку в несколько операций. Первоначально проводят диффузионный отжиг или высокотемпературную нормализацию с длительной выдержкой, порядка 10-15 часов под прохождение диффузионных процессов. Затем проводят обычный отжиг на температуру Ac3 (30-50 °С) с целью уменьшения зернистости. Окончательные свойства и твёрдость легированные стали получают при проведении закалки на масло, с последующим отпуском.

График нагрева под закалку и отпуск должен быть ступенчатым и учитывать отпускную хрупкость.

Для обеспечения равномерного обогрева садку в печи размещают на специальных стальных возвышениях, относительно пода, (лёжках), а заготовки рекомендуется размещать на равномерном удалении относительно горелок.

Вторым желательным условием для эффективной ковки это увеличенная, относительно печей для термообработки, мощность печей для нагрева под ковку. Чем ближе скорость нагрева к допустимой, тем меньше времени проводится процесс нагрева и соответственно меньше образуется угара металла (окалина), минимизируется обезуглероженный слой и дефекты в виде флокенов. Величина зернистости стали напрямую зависит от времени нахождения заготовки при повышенных температурах.

Печи для термообработки отливок или поковок между собой практически не отличаются. Печи могут быть садочными или проходными , газовыми или электрическими. При выборе оборудования необходимо ориентироваться на габариты заготовок или производительность. Длительный отжиг рекомендуется проводить в защитной атмосфере. Необходимо обеспечить равномерность прогрева и ступенчатый. Для проведения отжига в садочных печах наиболее популярными являются камерные печи с выкатным подом. Они, как правило, имеют большие габариты, в них организован подовый подогрев, что позволяют равномерно прогревать, они удобны при загрузке и выгрузке, позволяют проводить ступенчатый нагрев и регулируемое охлаждение. Проходные печи под отжиг очень разнообразны и как правило изготавливаются под конкретные условия производства и видов изделий.

(территория ОАО "Уральский завод РТИ")