Закалка сталей в водо-полимерных средах

Детали и механизмы машин, преимущественно изготавливаются из сталей. Особо ответственные или нагруженные детали изготавливаются из углеродистых сталей с обязательным упрочнением, относительно исходного состояния. Прочностные характеристики материалов определяются не только химическим составом, но и строением кристаллической решётки. Металлы имеют различную прочность и твёрдость в зависимости строения кристаллической решётки.

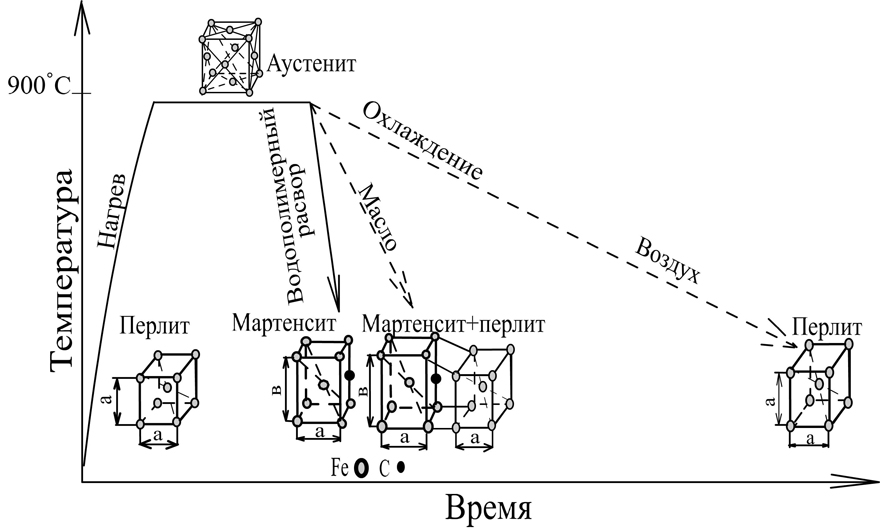

Нагревая и охлаждая металлы, можно изменять структуру, а значит влиять на их твёрдость и прочность. Изделие на уровне заготовки должно быть мягким для облегчения механической обработки. Мягким оно становится после отжига, когда у него перлитная кристаллическая структура.

При нагреве сталей выше температуры перекристаллизации (точки GSE на диаграмме железоуглерод), металл из α (альфа-железо) переходит в γ (гамма) железо, такая структура кристаллической решетки называется аустенит. Если γ железо быстро охладить, то основная часть атомов не успеет перестроиться в привычную для себя α решётку. Так получают твердое изделие, которое имеет преимущественно структуру мартенсит – т.е. твердый раствор углерода в γ железе. Решетка мартенсита значительно деформирована и вместо кубической переходит тетрагональную форму. Структура, состоящая из мартенсита, будет иметь максимально возможную твёрдость.

На практике готовые детали имеют структуру мартенсита и перлита в различных пропорциях. Необходимое соотношение между структурами, а значит, твёрдости и вязкости получают с помощью операции последующего нагрева, называемого отпуском. При отпуске часть атомов из γ решётки перестраиваются в привычную для себя α решётку, при этом снижаются внутренние напряжения и соответственно твёрдость. Причем, чем выше температура отпуска, тем больше атомов перестроятся, а изделие будет менее твёрдым и более вязким.

Режимы охлаждения при закалке

Наиболее изученными вопросами в материаловедении являются связь химического состава со структурой металла при определённых температурах. Наиболее слабо изученное направление в технологии упрочнения это методы, условия и режимы охлаждения. Между тем именно в охлаждении кроются большие резервы управления структурой и свойствами металла в готовых изделиях.

Основной вопрос упрочнения, это с какой интенсивностью охлаждать? Казалось бы, охлаждай максимально быстро - получится максимальная твёрдость, но при этом повышенные внутренние напряжения приведут к образованию трещин на деталях. Так называемые и всем термистам хорошо знакомые, закалочные трещины. Охлаждая медленно - не достигнешь необходимой твёрдости и деталь надо будет отжигать, а затем проводить повторную термообработку. Каждая марка имеет свою «критическую» скорость охлаждения, которая обеспечивает максимальную твердость и не приведёт к растрескиванию. Например, сталь 45Х, в зависимости от типа охладителя, можно закалить на HRC 45 или на HRC 60. Что бы «выжать» максимальную твёрдость необходимо охлаждать с максимально близкой к критической скорости, для конкретной марки стали и геометрии заготовки. Отсюда можно сделать простой вывод, что интенсивность снижения температуры должна быть регулируемая. Широко применяемых скоростей всего две: это скорость охлаждения в воде и в масле. Даже учитывая, что интенсивность, в небольшом диапазоне, можно регулировать температурой и циркуляцией, то всё равно критическую скорость закалки можно не получить.

Водяные и масляные среды могут обеспечивать «критическую» скорость закалки только в некоторых вариантах применения. К тому же если с водой работать относительно просто, то закалка на масло имеет специфические особенности и недостатки:

- недостаточная интенсивность охлаждения, для некоторых марок;

- способность возгораться, выделять вредные пары, дым, коксоваться на стенках воздухопроводов и т.д.,

- хорошее смачивание поверхностей и как следствие большой вынос масла с заготовками, испарение;

- изменение химического состава под воздействием высоких температур;

- необходимость промывки заготовок в моющих средствах с дальнейшей регенерацией масляных плёнок.

Недостатки традиционных вариантов упрочнения способствовали поиску более оптимальных закалочных смесей и приёмов закалки, хотя бы для некоторых вариантов заготовок и сплавов. В результате появилось несколько вариантов технологий закалки и составов, лучше подходящих для некоторых видов изделий. Наибольшее распространение получили жидкие полимерные концентраты в соединении с водой. Впервые в Советском союзе данная технология появилась в 1980г.

Характеристики водо-полимерных сред

Данные составы представляют собой смесь воды и полимеров в определённых соотношениях. Полимерами называются химические соединения, образованные длинными цепочками макрочастиц, получаемых соединением микрочастиц — мономеров. Такая реакция называется полимеризация. Смешивание позволяет получить стабильную жидкость с регулируемой теплоёмкостью, а значит, и охлаждающей способностью.

Основой состава жидкости является вода, пусть даже с изменёнными свойствами. Поэтому имеются ограничения на использование водо-полимерных жидкостей. Данные среды не рекомендуется использовать для закалки высоколегированных инструментальных и штамповых марок сталей, а также деталей сложной формы или с переменным сечением.

В качестве исходного концентрата полимера применяется полиакриловая соль железа марки ПК-М. Этот полимер оказался дешевым и имел преимущества относительно других, схожих по составу, полимеров. Изначально охлаждающие среды с применением полимеров были предназначены для замены масла с целью устранения возгораемости. Уже вскоре разработали материалы, которые превзошли масло по эффективности, для некоторых изделий. Обнаружились и другие преимущества водо-полимерных сред.

Усредненные результаты охлаждения в различных средах

| Характеристика | Масло И-20 | Среда ПК-М |

|---|---|---|

| Твёрдость | (HB ≤ 363) | 302 – 311 |

| Коэффициент закручивания | (доп. 66-89) | 76 – 82 |

| Сопротивление на разрыв (доп. нагрузка 34-41 тс) | 34,6 – 36,0 | 35,4 – 37,4 |

| Сопротивление на разрыв по косой шайбе (доп. 34-42 тс) | 34,6 – 36,4 | 36,2 – 37,0 |

| Относительное удлинение (не менее 8,0) | 14 – 17 | 9,6 – 12,0 |

| Относительное сужение (не менее 40,0) | 53 – 59 | 50 – 53 |

| Ударная вязкость (не менее 0,5 МПа) | 6,6 – 7,3 | 5,5 – 6,7 |

Особенности применения водо-полимерной закалочной жидкости.

- Концентрация вредных составляющих ниже ПДК в 1,5-2 раза.

- Раствор с применени6ем концентрата полимера ПК-М многократно превосходит минеральные масла и иные жидкости по длительности применения и характеристикам закалки.

- Средний расход самого концентрата на одну тонну охлаждаемых заготовок в 5-8 раз меньше, потерь масла, и в десятки раз - чем расход растворов на основе карбоксиметилцелюлозы, полиакриламида, латекса и прочих органических полимеров.

Применение водо-полимерных сред

- Применение в качестве концентрата марки ПК-М полностью исключает операцию промывки после термообработки.

- Не предусматривается замена и очистка от продуктов разложения полимера.

- Охлаждающую способность жидкости регулируют путём корректировки состава добавлением концентрата или воды.

В водо-полимерной жидкости с успехом обрабатывают крепёж, валы, диски, кольца, прокат, поковки, литьё т.п. То есть заготовки должны быть без больших перепадов сечений и из простых углеродистых или низколегированных сталей. Высоколегированные можно обрабатывать избирательно, в зависимости от формы заготовки. Не рекомендуются закаливать трещиночувствительные стали, из которых делают штампы, пресс-формы, некоторый инструмент.

Водо-полимерная закалка становится выгодной в технологическом, экономическом и экологическом плане для некоторых марок сталей и форм заготовок. Изменением соотношений полимер-вода возможно получить практически любую интенсивность в диапазоне «вода — масло».

Для проведения закалки выпускаются специализированные закалочные ванны с системами анализа охлаждающей способности. Ванны для водо-полимерных составов могут быть различных типоразмеров. Каждая модель ванны оборудуется импеллером с направляющими потока, системой нагрева, охлаждения, индикации температуры и т.д.

Опционально предлагается система анализа охлаждающей способности. Соотношения составов для смешивания: вода 80%, жидкий концентрат полимеров марки «ПК-М»-20%. Средний расход жидкого концентрата марки ПК-М соответствует ~ 4 - 10кг на тонну обрабатываемого металла. При эксплуатации ванны нет необходимости в полной замене раствора. Необходимую концентрацию составов поддерживают проведением корректировок, добавлением воды, значительно реже, - полимера).

На фото процесс начала приготовления раствора закалочного полимера.

Анализ охлаждающей способности жидкости проводят по графику снижения температуры эталона с вмонтированной внутрь термопарой. Эталон нагревается в небольшой печи и переносится в ёмкость с анализируемой жидкостью. Регистратор температуры эталона фиксирует график охлаждения. График выводится на монитор компьютера, где производится сравнительный анализ и принимается решение о необходимости корректировки.

С закалочной ванной может поставляться концентрат полимеров, печь нагрева эталона, регистратор температуры, программное обеспечение для установки на компьютер, эталон с термопарой и подробные инструкции по подготовке, контролю и эксплуатации закалочного раствора и ванны.

(территория ОАО "Уральский завод РТИ")