ТЕХНОЛОГИЯ ГАЗОВОЙ ЦЕМЕНТАЦИИ СТАЛЕЙ

Данная статья позволит потенциальным Заказчикам подробней разобраться в вариантах существующих технологий цементации и выбором оптимального оборудования под свои задачи.

Технология, оборудование, методы контроля и регулирования атмосферы

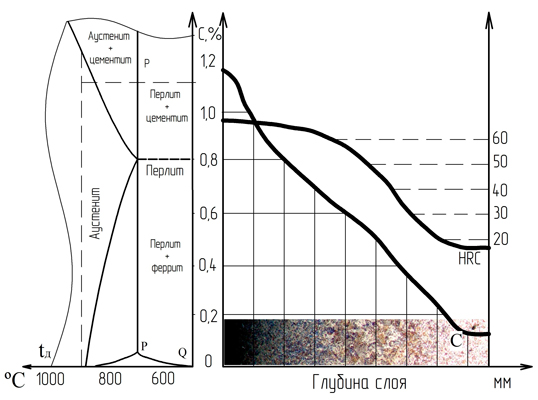

Общая информация. Цементация сталей и сплавов является самым распространённым видом химико-термической обработки в машиностроении. Цементацией называют адсорбцию атомов углерода поверхностью материала и их дальнейшее диффузионное продвижение в глубину металла с целью обогащения наружной поверхности углеродом при неизменном составе основного металла. Требуемая твёрдость поверхностного слоя заготовки получается образованием карбидов при резком охлаждении.

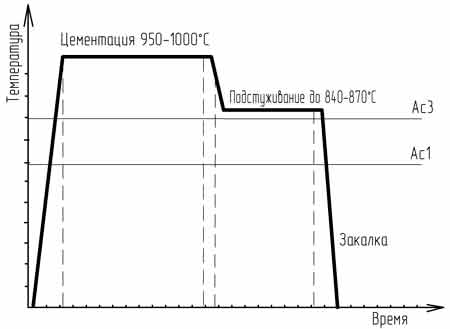

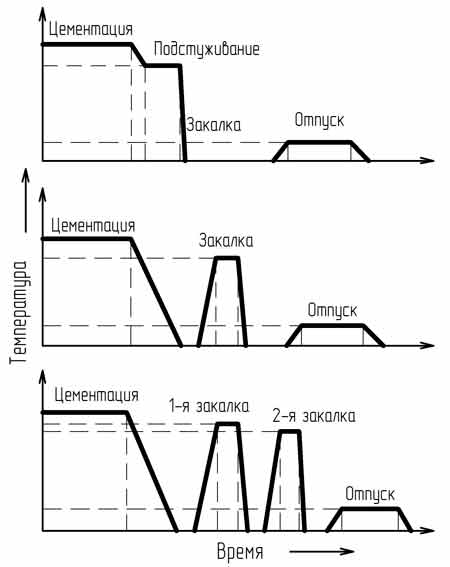

Последующая закалка также улучшает микроструктуру, которая образуется при длительной выдержке заготовок при высокой температуре на стадии насыщения. Цементацию проводят, когда необходимо предать наружным слоям изделий повышенную твёрдость, износостойкость и прочность, при относительно пластичной сердцевине. Завершающей операцией термообработки упрочнённых заготовок, является низкий отпуск при 180–220 ºС, переводящий мартенсит закалки науглероженного слоя в отпущенный мартенсит, с более низкими напряжениями.

Основные особенности и преимущества процесса цементации сталей

- Высокая твердость и износостойкость цементируемых поверхностей.

- Повышение предела контактной устойчивости.

- Является наиболее распространенным методом упрочнения.

- Увеличение показателей предела выносливости при изгибе и кручении.

Наилучших результатов можно достичь, если цементировать легированные стали с небольшим содержанием углерода. Таким образом, закалённая деталь остаётся пластичной и может одновременно работать на контактный износ, сопротивляться ударным нагрузкам и иметь достаточную вязкость и прочность на изгиб, чего невозможно достичь при объёмной закалке высоко углеродистых сталей из-за недостаточной ударной вязкости.

Например: : зубья шестерён, кулачки работают одновременно на контактный износ и на изгиб. Максимальную твёрдость наружной поверхности и соответственно высокую износостойкость детали приобретают, когда концентрация углерода на поверхности достигает диапазона 0,8-1,2% углерода. Этого значения и пытаются добиться на самой кромке. Конструктивно толщина упрочнённого слоя задаётся от толщины заготовки и её ресурса, и назначения.

Нельзя допускать сквозную цементацию заготовки. Мягкая сердцевина должна остаться что бы воспринимать напряжения при изгибе или кручении. Для прогнозирования необходимых толщин цементированных слоев на готовых деталях необходимо учитывать припуск под механическую обработку, если деталь будет работать в сопряжении с другими деталями.

Окончательно твёрдый слой изделие получает после закалки, по типу термообработки высокоуглеродистых сталей. Бывают ситуации, когда твёрдая поверхность нужна не на всех поверхностях. В таком случае после науглероживания проводят медленное охлаждение с последующей механической обработкой поверхностей, где твёрдая поверхность быть не должна. После снятия высокоуглеродистого слоя проводят повторный нагрев под закалку, с последующим низким отпуском.

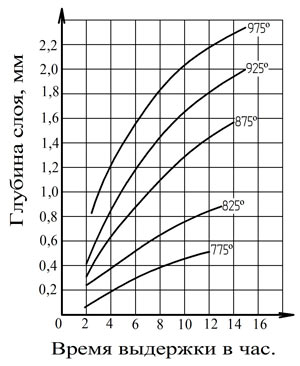

В случае необходимости проводят повторную закалку с нагревом до 850–900 ℃ (выше точки А3), с целью перекристаллизации и получения более мелкозернистой микроструктуры. Скорость диффузии углерода в глубину металла зависит от температуры и стадии насыщения. Чем выше температура, тем быстрее продвигаются атомы углерода в глубину, при равном потенциале.

| Твердая цементация: это когда адсорбция углерода на детали происходит из порошкообразных углеродсодержащих компонентов, в основном угля. Науглероживание происходит в закрываемой герметичной ёмкости, в форме короба. Повторяемость результатов такого метода невысокая, имеются и другие недостатки. Данный метод, со временем был вытеснен более передовыми технологиями газовой цементации и уже редко применяется. |  |

| Жидкая цементация: это вид науглероживания производится адсорбцией углерода из расплавов солей, содержащих углерод. Этот метод ограниченно используется из-за необходимости постоянно держать раствор горячим, невозможности применения крупногабаритных тиглей с растворами солей, сложностью поддержания заданного углеродного потенциала и ряда других нетехнологичных моментов при проведении режима. |  |

| газовая цементация, это когда адсорбция углерода происходит из газообразных, углеродсодержащих компонентов. Метод широко применяется из-за доступности жидких или газообразных углеводородных соединений. Относительной простоты предлагаемого оборудования. Углеводородные вещества легко дозируются, разбавляются, анализируются. |  |

Примечание. В настоящей статье рассмотрены вопросы только газовой цементации.

Типы карбюризаторов для газовой цементации

Для газовой цементации в промышленных установках можно использовать жидкие и газовые карбюризаторы. Карбюризатором называется исходное вещество, которое содержит углерод. К жидкостным можно отнести несколько рекомендуемых марок керосина. К газообразным относятся углеводородный газ метан и пропан-бутан. Остальные углеводородные газы и жидкости в качестве карбюризаторов выбираются редко.

Примечание: применение жидких углеводородов относится к газовому типу цементации, так как при высокой температуре жидкие углеводороды возгоняются в газообразные составляющие, а адсорбция углерода происходит из газовой фазы.

Углеродный потенциал.

Для проведения технологии цементации применяют природные или искусственно приготовленные вещества. К науглероживающим компонентам, вне зависимости от исходного карбюризатора, входящим в состав науглероживающих смесей, относят: окись углерода (СО), метан (СН4) и остальные предельные углеводороды СnH 2n+2. Наиболее активным газом карбюризатором является окись углерода (СО). Окись углерода диссоциирует по реакции 2СО ↔СО 2+С, с выделением атомарного углерода в активном состоянии. При соприкосновении с железом атом углерода внедряется в поверхностные слои и диффундирует глубину заготовки. Если же состав обеднить по углероду, то он начнёт выходить из металла обратно в атмосферу, в ту сторону, где концентрация углерода меньше. Процесс выхода углерода называется обезуглероживание, он происходит во всех печах на воздухе. Концентрация углерода на границе раздела сред: газ-металл находится в равновесии это и называют углеродным потенциалом. Наиболее предпочтительными условиями для цементации является условие, когда соотношение газов, по насыщающей способности, составляет 1-1,4% С. Процентные соотношения печных газов при подаче того или иного карбюризатора находятся во взаимосвязи и при постоянной температуре изменяются пропорционально. Поэтому на практике для определения науглероживающего состава, как правило, контролируют один из печных компонентов.

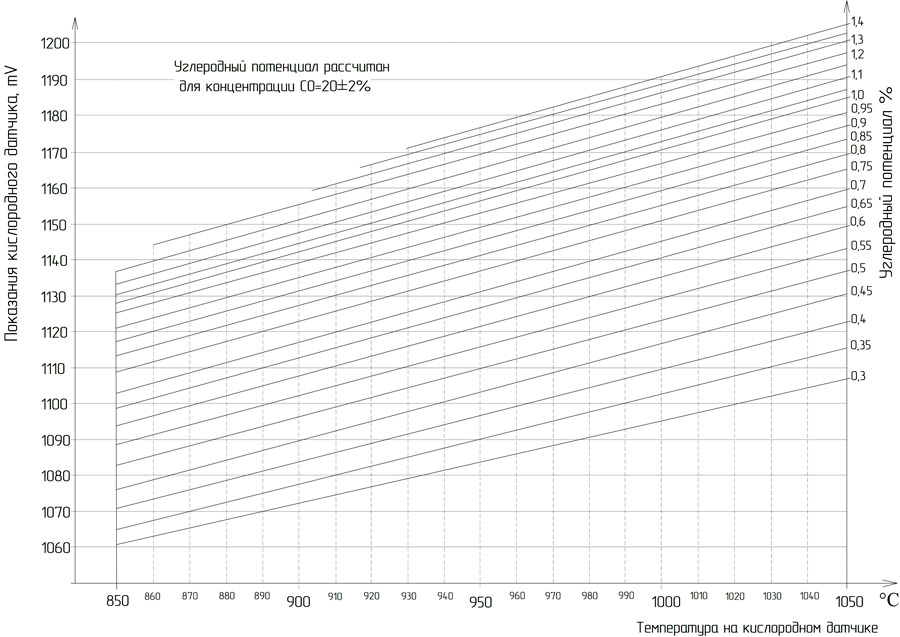

График. Определение углеродного потенциала по кислородному датчику.

Углеродный потенциал, в зависимости от концентрации кислорода Поддерживать нужный углеродный потенциал, подавая один лишь карбюризатор невозможно. Даже регулируемая подача карбюризатора будет выводить науглероживающий потенциал выше допустимого уровня, потому что в исходной молекуле углеводорода нет кислорода для прохождения реакции образования 2СО ↔СО2+С. Процесс подачи только карбюризатора называется пиролиз, который выводит углеродный потенциал на уровень концентраций с образованием на поверхности детали чугуна, с образованием цементитной сетки на заготовках. Для корректировки состава к карбюризатору необходимо подавать окислитель. Окислителем может быть вода или кислород в составе воздуха. Расходы карбюризатора и окислителя выбираются пропорционально объёму рабочего пространства и площади цементируемой поверхности. На практике дозирование карбюризатора задаётся технологическими рекомендациями, с учётом конкретной марки, а объём окислителя подаётся автоматикой системы управления до заданного углеродного потенциала.

Для получения нужного углеродного потенциала в зависимости от фазы желаемого карбюризатора к цементационным печам предлагаются различные установки и устройства. Система анализа концентрации одного или двух газовых составляющих насыщающей атмосферы однотипная и не зависит от марки карбюризатора и установки. Система может укомплектовываться различной элементной базой, но принципы измерения при этом не меняются.

Установка контроля и регулирования углеродного потенциала с применением жидкого карбюризатора. Описание установки «КРПА-Ж»

Установка производит регулирование углеродного потенциала печной атмосферы в цементационных электропечах путём нормированных подач жидкого карбюризатора: (керосин, триэтаноламин и т.п.) и окислителя (вода воздух), в соответствии с нужной концентрацией газа СО2 или О2.

Принцип действия установки. В отдельные герметичные ёмкости КРПА-Ж заливаются керосин и окислитель(вода). Жидкости подаются в муфель специальными насосами, через индикаторы расхода. В муфеле керосин и вода распадается на газообразные составляющие. Первоначально подаётся только карбюризатор, затем концентрация углерода начинает повышаться. По истечении 60 минут включается анализ отходящей атмосферы и когда в реторте концентрация окисляющей составляющей углерода снизится до заданной концентрации СО2 или О2 автоматически включается подвод окислителя: вода и воздух до момента превышения заданной концентрации по газу СО2 или О2. При превышении необходимого процента окисляющего газа выключается клапан только воздуха, и концентрация СО2 или О2 начинает медленно снижаться, при этом подача воды не отключится. Величина гистерезиса составляет 0,01% по газу СО2 или 10mV по кислородному анализатору. После достижения порогового значения снова включается воздух. Плавность поддержания оптимального насыщения настраивается величиной дозирования жидкостей и газов одноразово при наладке. В логический контроллер зашиты режимы автоматической работы, все блокировки аварийных и недопустимых ситуаций.

В качестве жидкого карбюризатора рекомендуется использовать керосин марок РТ, ТС-1 по ГОСТ 102227-86. При нитроцементации триэтаноламин. В качестве окислителя используется дистиллированная вода и атмосферный воздух. Расход керосина, для средней печи, составляет примерно 80-120 капель/минуту. Среднее потребление воды, примерно 60-80капель/минуту. Воздух применяется в качестве тонкого регулирования углеродного потенциала и настраивается в пределах 20-30л/мин. Дозирование компонентов определяется по индикаторам и визуально через капельницу.

Установка контроля и регулирования углеродного потенциала с применением газообразного карбюризатора. Описание установки «КРПА-Г»

Установка КРПА-Г обеспечивает регулирование углеродного потенциала печной атмосферы путём нормированных подач газообразного карбюризатора (природный газ или пропан-бутан) и окислителя: воздух, в соответствии с рекомендуемой концентрацией СО2 или О2 в атмосфере печи. Исполнение с газовым карбюризатором позволяет точнее регулировать расходы подаваемых газов, а состав получаемых в печи сред несколько ближе к оптимальным (меньшее сажеобразование, посторонних примесей), чем с применением жидкого карбюризатора. Вследствие чего, установки КРПА-Г пользуется несколько большим спросом, чем с жидким карбюризатором.

Принцип действия установки. К оборудованию подводят углеводородный газ. Кислород поступает в муфель от встроенного компрессора. Газы подаются дозировано, через вентили, клапаны и индикаторы. В системе одна магистраль под углеводородный газ и две под окислитель. Линия окислителя делится на основную магистраль и добавочную (регулировочную).

При достижении технологической температуры в 760°С в муфель начинает подаваться керосин. Науглероживающий потенциал начинает повышаться. По истечении 40 минут включается анализ атмосферы и начнёт контролировать печную атмосферу. Окисляющая составляющая углерода снижается и дойдя до заданной величины СО2 или О2 включается клапан воздуха в качестве окислителя. В реакторе воздух сразу окисляет водород и углерод, тем понижает потенциал до достижения заданной величины СО2 или О2. При превышении нужной концентрации анализируемого газа автоматически перекрывается подача дополнительной магистрали подачи воздуха и значение СО2 или О2 начинает медленно снижаться до нижней уставки. После достижения порогового значения снова включается подача дополнительной магистрали воздуха. Плавность поддержания нужного состава настраивается величиной расходов газов одноразово, при наладке. В логический контроллер зашиты режимы автоматической работы, необходимые блокировки аварийных и недопустимых ситуаций.

В качестве карбюризатора рекомендуется использовать природный газ по ГОСТ 5542-87. В качестве окислителя применяется воздух. Объём природного газа в среднем составит 2-3 рабочего объёма муфеля, расход воздуха примерно 3-4 объёма муфеля.

Система контроля и регулирования углеродного потенциала эндогенератора

Система обеспечивает регулирование углеродного потенциала печной атмосферы путём нормированных подач эндогаза и метана в качестве дополнительного карбюризатора. В устройство ЭН-10 входит эндогенератор линия добавления карбюризатора. В качестве опции система может включить оборудование для организации пламенной завесы и продувки печи азотом: исполнение ЭН-10И1. Предлагаемая комплектация обеспечивает наилучшие результаты цементации и нагрева под термообработку в защитных атмосферах, рекомендуется для применения в относительно больших, проходных или садочных закалочно-цементационных агрегатах. Система управления насыщающей способности комплектуется исходя из задач, конструкции и объёма рабочего пространства.

Примечание: устройство и принцип действия эндогенератора в данной статье не рассматривается.

Принцип действия системы ЭН-10. К генератору подводят углеводородный газ, эндогаз, для исполнения И1, дополнительно азот. Эндогаз от эндогенератора поступает с углеродным потенциалом 0,4-0,5%С. Метан в этом случае необходим для его повышения. Магистраль природного газа имеет две ветки основную и регулировочную. Только после достижения технологической температуры (~760℃) эндогаз и метан подаются в печь. По истечении 30 минут включается анализ атмосферы. Реакции идут в сторону уменьшения СО2 или О2. При достижении анализируемого газа ниже уставки отключится магистраль регулировочной ветки природного газа, и концентрация газов СО2 или О2 начинает повышаться. Цикл включения, отключения регулирующей ветки магистрали поддерживает углеродный потенциал на оптимальном уровне. Плавность поддержания настраивается величиной расходов одноразово, при наладке. В логику зашиты блокировки аварийных и недопустимых ситуаций. В качестве карбюризатора рекомендуется использовать природный газ по ГОСТ 5542-87. В качестве окислителя применяется газ с меньше й науглероживающей способностью, чем нужно для цементации. Потребление эндогаза, в среднем, составляет 4-5 объема рабочей камеры. Количество природного газа до повышения углеродного потенциала до уровня ~1%С составит 12-15% от объёма эндогаза.

Независимо от типов установок производится постоянный мониторинг давления газов, тонкое дозирование. Подача и управление производится в автоматическом режиме с помощью электромагнитных клапанов. Газы после анализа направляются обратно в печь или на свечу. Система подачи азота или пламенная завеса является дополнительной опцией, обеспечивающей безопасную работу всего агрегата.

Варианты интенсификации процессов цементации.

В настоящее время наиболее распространённым и практически проверенным средством интенсификации цементации является повышение температуры прохождения процесса диффузии. При повышении температуры скорость ионов углерода в кристаллической решётке железа возрастает и увеличивается глубина цементации при одной и той же продолжительности процесса. Известно, что при совместном насыщении стали азотом и углеродом происходит ускорение диффузии, поэтому, добавляя к цементирующему составу аммиак, можно ускорить диффузию углерода.

Для проведения технологии цементации используют специальные электропечи, позволяющие выполнить требуемую химико-термическую обработку. Они комплектуются оборудованием для ведения нагрева, создания и перемешивания атмосферы, а также приборами анализа состояния газовой среды. Оснащение электропечей таким оборудованием позволяет сделать процесс цементации управляемым и даёт возможность получать требуемые физико-механические свойства упрочнённого слоя.

(территория ОАО "Уральский завод РТИ")